モーター基板や産業機器向け電源、あるいは車載用基板など

昨今は大電流基板と呼ばれるような厚銅基板や放熱基板を使った

開発品が増えてきました。

通常のプリント基板で1Aの電流を流す場合には、

銅箔厚35μm × 幅1mm で計算することが多いため、

開発時にはどうしても銅箔厚×幅だけに目が行ってしまいがちです。

しかし、大電流基板を開発・設計する際には、これ以外にも

様々なポイントに配慮しなければ、大きなトラブルに繋がりかねません。

では一体どういったポイントに着目すればいいのでしょうか?

今回は話をよりご理解して頂けるよう、

下記のような、4層基板で外層銅箔厚35μm・内層銅箔厚300μmの

基板を題材にして説明して参りたいと思います。

この基板で100Aの電流を長そうとしたケースを考えます。

この場合のパターン幅は、

①外層(L1面・L4面)・・・銅箔厚35μmなので、パターン幅1mmで電流1A

→100Aでは100mmのパターン幅が必要

②内層(L2面・L3面)・・・銅箔厚が300μmなので、パターン幅1mmで電流10A

→100Aでは10mmのパターン幅が必要

上記のようになります。

ここまではどなたでもご理解頂けるかと思いますし、

必要な電流値に対して銅箔厚と幅が不足して発生するトラブルはごく稀です。

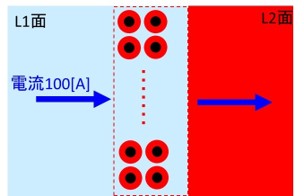

問題は、外層⇔内層で電流を流す層を切り替えるときに発生しがちです。

<異なった層を繋ぐビアの電流値と数に注意>

100Aの電流を外層から内層などに層を切り替える為には、

上記のようにビアを打つ必要がありますが、

直径0.5mmのビアの場合に流せる電流は0.5A程度なので、

単純計算で200個必要になります。

このビアの切り替えし部分でビアの数が不足すると、電流許容量が減るので、

その分、異常発熱の原因となり、最悪の場合、基板が焦げたりする原因となります。

また、今回の題材のように外層と内層の銅箔厚が異なる場合に、

ビアを打つことに加えて注意しなければいけないことがあります。

それは、内層から外層へ電流を切り替える際の銅箔厚の違いで

発生してしまうことがあります。

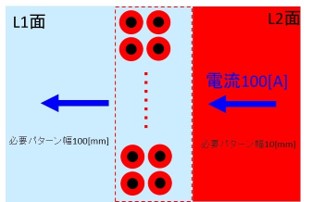

<異なった銅箔厚を繋ぐときは、パターン幅に細心の注意を払う>

上記の基板では、内層は銅箔厚300μmなので、100Aを許容するパターン幅は

10mm程度となります。しかしビアに流れる電流値と数に気を取られて、

配線層を内層から外層へ切り替えた後もパターン幅を10mmのまま

配線をしてしまうと、非常に危険です。

外層は銅箔厚35umなので、パターン幅10mmで許容できる電流量は

10Aであるため、単純にパターン幅が90[mm]不足し、異常発熱を起こしてしまいます。

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

このコラムを読んで下さっている方々は基板開発のプロの方々ですので、

こんな単純なこと?と思われるかも知れませんが、

実際にこうしたトラブルが発生し、ご相談を受けることもあります。

ご自身で開発・設計されるケース・外注先にパターン設計を任せているケース、

様々あると思いますのでいま一度チェックされることをお勧め致します。

なお、アート電子では厚銅基板を使った大電流基板の開発・設計を得意としております。

もしお困りの案件がございましたら、お気軽にご相談ください。

プリント基板のアート電子株式会社

〒433-8104 静岡県浜松市中央区東三方町23-5 アートテクノ会館

プリント基板のアート電子株式会社

〒433-8104 静岡県浜松市中央区東三方町23-5 アートテクノ会館