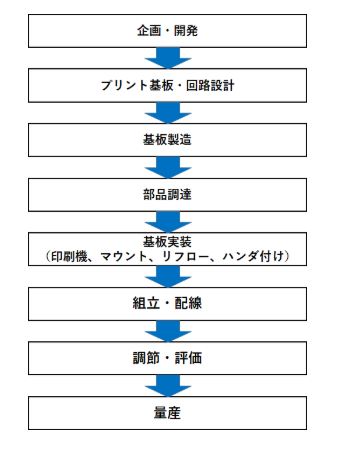

まず、一般的に電子機器のプリント基板製造は、

以上の製造プロセスをたどります。

そこで後工程からの手戻りを防止するために

「これらの各工程で基準を設定し、次のステップに進む方法」である

デザインレビュー(DR)を用います。

DRを用いることで、不良率や生産性を格段に下げることが出来ます。

しかし、DRで全てを賄えるかというと、

そうではありません。

実は、品質不良が生じる原因で最も多いのが、

「基板実装」なのです。その中でも特に、

クリームはんだの印刷は品質不良の8割を占めると

言われています。

それでは、この8割の品質不良を回避するために

何に注目すればいいのでしょうか?

一つ目は、ハンダ印刷機の生産設備が整っているかどうか、です。

高精度なハンダ印刷機を使用すればはんだ不良が低下しますが、

これが実装依頼先に導入されているか? さらに依頼する工程で

使用されるかを確認することが必要です。

二つ目は、各工程に検査装置が導入されているか、です。

これは、実は見落とされがちな部分なのですが、

例えば、はんだ印刷後の検査は目視で行われるケースがあります。

この場合、目に見えない・分かりにくい不具合は検知できないので、

そのまま実装工程に流れてしまい、実装後に不良が判明してしまう、

ということは、実際よくあるトラブルです。

しかし、はんだ印刷検査装置を導入していれば、

はんだ印刷の不良を検出できることに加えて、

前述のような実装してから実ははんだ印刷に不良があった・・・

ということもなくなり、不良率はもちろん手戻りも少なく

なります。

いかがでしょうか。

実際にみなさんが実装を依頼される、

あるいは社内で実装される際の参考に

して頂ければと思います。

なおアート電子では、DRはもちろんのこと、

下記のような、実装不良低減につながる各種設備を

取り揃えております。

当社の導入設備はコチラ!

https://www.art-denshi.co.jp/equipment/

基板実装は、ぜひ安心してアート電子にお任せください。

プリント基板のアート電子株式会社

〒433-8104 静岡県浜松市中央区東三方町23-5 アートテクノ会館

プリント基板のアート電子株式会社

〒433-8104 静岡県浜松市中央区東三方町23-5 アートテクノ会館