プリント基板の中でも、車載装置などの大電流を扱う機器に欠かせない

「大電流基板」は、設計や製造の難易度が高く、

そのなかでも、特に反りの発生が大きな課題となります。

基板の反りは、実装不良を引き起こす他、

クラックが入ることによるショートやオープン、

実装部品そのものが変形するなどの問題が発生するため、

設計段階からの十分な配慮が求められます。

では、大電流基板を設計する上で、

具体的にどんな点に注意すれば良いのでしょうか。

そこで今回は、

「大電流基板の「反り」を抑える設計ポイント」

と題しまして、

大電流基板の反りの発生要因とその対策について、

具体的に解説いたします。

基板の反りやすさを判断する3つ要素

基板の反りを見極めるための判断要素は大きく分けて3つあります。

それは、

「基板のサイズ・厚さ」「残銅率」「使用場所」

です。

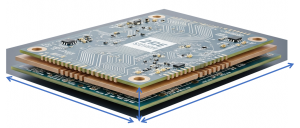

判断要素①:基板サイズ・厚さ

一般的に基板のサイズが大きくなると反りやすくなり、

小さいと反りづらくなるため、

基板サイズによって、適切な基板の厚さに変える必要があります。

例えば、下記のような一辺が長い形状の基板でも

適切な厚さにすることで、反りを発生は抑えた基板製作が可能です。

例)長辺が長い基板

・サイズ:200×500mm / 板厚:1.6mm

→長辺が大きく不安視されたが、問題なく実装ができた。

判断要素②:残銅率

大電流基板における反りの発生には、残銅率の偏りが大きく影響します。

残銅率とは、基板全体に対する銅箔の残っている割合を指し、

片面に銅が偏ると熱収縮のバランスが崩れ、ねじれや反りの原因になります。

特に厚銅基板の場合では銅の質量が大きく、

下記のように、基板サイズと厚さに問題が無くても、

銅が片面に偏ると反りを引き起こします。

例)厚銅の偏りによる反りの発生

・サイズ:118×120mm / 板厚1.0mm(アルミ基板 / 外層500μ銅箔)

→片面に厚銅が使われていたため、反りが発生した。

反対側にも銅を配置することで、反りを軽減するといった対策が必要。

判断要素③:使用場所

使用される環境や場所、また実装工程の熱も反りの発生の原因となります。

特に、高温環境下や急激な温度変化がある場所で使用される機器の場合、

基板材料と銅の熱膨張差が大きく影響し、反りが発生しやすくなります。

また、屋外や高湿度環境では、吸湿による膨張や収縮も反りの原因となります。

使用場所に応じた材料選定や構造設計、また実装工程での熱対策を行うことが、

反りの抑制には不可欠です。

反りを防ぐために押さえるべき設計ポイント

ポイント①:基板の残銅率をバランスよく設計する

均一な銅配置や両面バランスの取れた設計が重要です。

上述のように、厚銅基板で、例えば片面のみに銅が使用されている場合、

反対面にも銅を配置するなどの対策が必要です。

ポイント②:反り棒やサポートピンを使用することを想定する

ある程度の反りが発生することを前提とし、

実装時に基板の反りを抑える「反り棒(治具)」やサポートピンを使用することを

想定します。

設計時に重量のある部品周辺や面付時の連結部分に捨て基板を追加するなど

反り棒やサポートピンで基板が保持できるようにスペースを確保します。

ポイント③:Vカット、ミシン目の配置に注意する

Vカットやミシン目を入れることで、基板の剛性が低下します。

特に熱が加わるリフロー工程では、変形や反りが発生しやすくなるため、

一方向に集中しないように、左右対称に配置することが必要です。

また、Vカットは深すぎたり、逆に浅すぎる場合、

基板の強度低下や切断時の歪みに影響するため、

基板サイズに合わせた適切な深さにすることが求められます。

大電流基板・厚銅基板は、アート電子までお任せください!

アート電子では、お客様のスペックに合わせた

最適な基板仕様選定と回路設計・パターン設計を、

パワー系回路に精通した当社エンジニアがサポートしています。

構想・仕様さえお聞かせ頂ければ

設計・調達業務をすべてお任せ頂くことも可能です。

大電流基板・厚銅基板の開発に関するお悩みは、

お気軽にアート電子にご相談ください。

また、当社ではその他の多数の技術情報をWEBサイトにアップしていますので、

ご興味をお持ちの方はぜひご一読頂ければと思います。

■ 厚銅基板の品質トラブルを回避するため、押さえておきたい設計ポイント

プリント基板のアート電子株式会社

〒433-8104 静岡県浜松市中央区東三方町23-5 アートテクノ会館

プリント基板のアート電子株式会社

〒433-8104 静岡県浜松市中央区東三方町23-5 アートテクノ会館