ごく一般的なプリント基板における、

外層の銅箔厚は18μmか35μmです。

しかしながら、大電流を流さなければいけない車載関係等の基板は

立体的に銅箔厚の面積を増やすことが求められます。

このような場合、銅箔厚を70μm、100μm、300μmにするなど、

厚銅基板を活用することがあります。

アルミなどに比べて、銅は熱伝導率に優れているため、

銅箔厚の厚みを増やせば基板全体に熱を逃がし高い放熱効果も期待できます。

ただし、実装時には放熱性に優れているが故に、

熱が逃げてしまい、はんだが溶けない

といった事態に陥ることがあります。

今回はこのような事態を防止する

厚銅基板の設計ポイントを要因とその対策をご紹介します。

要因1)実装部品が密集している

実装部品が密集していると、

リフロー時、全体に温風が行き渡らなくなり、

はんだが溶けづらくなります。

特に背の高い部品(コイル、電解コンデンサ等)があると

壁のようになってしまい、温風の妨げとなるため、はんだが溶けづらくなります。

もちろん、一般的な基板ではこのような事態にはつながりにくいのですが、

厚銅基板の放熱性の高さが掛け合わさり、

このような問題が発生しやすくなるのです。

対策としては、主に下記の2点があります。

対策①:部品配置を見直す

最も簡単な対策は、部品配置を見直すことです。

実装スペースを鑑みたうえで

部品同士の配置間隔を広げ、リフロー時の温風が

全体に行き渡るように配置することで

はんだが溶け切らないといった事態を回避することができます。

特に電解コンデンサやコイルなどの大物部品は

可能な限り離したほうが熱の伝わりが良くなります。

対策②:SMD部品からDIP部品に変更する

SMD部品からDIP部品へと変更し、

リフローではなく、フローはんだで接合することも

対策方法の1つとなります。

DIP部品へ変更することで、リフロー時の熱分散を

考慮する必要が無くなります。

要因2)幅の広いベタパターンに埋まっている

パターン幅が広いと、ベタパターンに

半田付けするパッドを埋めていることが多いと思います。

つまり、はんだ付けする部分のみ、

レジストがかからず銅箔が出ているといった状態となります。

このような状態では、ベタパターンへ熱が逃げてしまい溶解しない要因となります。

対策としては、下記の方法が有効です。

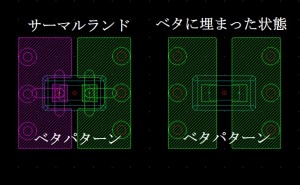

対策①:サーマルランドを設ける

*サーマルランドとは、ベタパターン内にある部品取り付け用ランドに対して、

ランドとベタパターンの間にクリアランスを設けて、配線で接続するイメージです。

ベタパターンへ接続する幅を細くし、接触面積を小さくするためのランドです。

SMD部品でもDIP部品でも同様です。

ランドがベタパターンに埋まっていると、熱がベタパターンに奪われてしまい、

はんだが溶けにくくなりますが、サーマルランドを設けることで、

ベタパターンに熱を伝わりにくくすることができるため、

リフロー時や手はんだ時に熱が逃げてしまうことを防ぐことができます。

その結果、はんだが溶けやすくなり、品質のよいはんだづけが可能となります。

ただし、サーマルランドを設けると、パターン幅がどうしても細くなり、

大電流が流せなくなることもありますので、注意が必要です。

いかがでしたでしょうか。今回は、「厚銅基板の品質トラブルを回避するため、押さえておきたい設計ポイント」についてご紹介しました。アート電子では、厚銅基板の設計・実装に対応しております。厚銅基板に関するお困りごとがございましたら、お気軽に御相談下さい。

また、当社ではその他の多数の技術情報をWEBサイトにアップしていますので、

ご興味をお持ちの方はぜひご一読頂ければと思います。

プリント基板のアート電子株式会社

〒433-8104 静岡県浜松市中央区東三方町23-5 アートテクノ会館

プリント基板のアート電子株式会社

〒433-8104 静岡県浜松市中央区東三方町23-5 アートテクノ会館