こんにちは。アート電子 製造技術グループです。

アート電子では回路設計・基板設計エンジニアの方々向けに、プリント基板の開発・設計に役立てて頂けるような情報を発信していますが、このたび私どもからは、アート電子が製造現場で取り組んでいることについてお伝えして参りたいと思います。

今回のテーマは、厚銅基板です。

昨今、自動車の電装化、パワー半導体などの躍進によりプリント基板内に大電流を流すご相談や案件が増えて参りました。一般的なプリント基板の銅箔厚は18μm・35μmであるのに対し、厚銅基板は70μm、105μm、300μmと厚くなるため、電気的特性はもちろん、プリント基板への実装においては物性面の影響を大きく受けます。今回ご紹介する情報を開発・設計を行うエンジニアの方々も頭の片隅に入れておいて頂ければ、とても嬉しいと思っています。

さっそくですが本題に入ります。

厚銅基板に部品実装を行う中で我々がもっとも注視している事は、銅箔から熱が逃げてしまうことで発生する問題点をどう回避し、克服するか?ということです。以下、我々が行っている対策を設計面・製造面からお伝えします。

<熱を銅箔に逃がさない基板設計>

通常のプリント基板と比較すると、厚銅基板はパターン部分から熱が逃げてしまうため、はんだの温度が上がりきらない、といった事が発生します。実装においては、SMD部品はそれほど大きな問題にはなりませんが、リード部品の場合ははんだが上がってこないこともあるので、実装環境もさながらパターン設計にも注意することが必要となります。

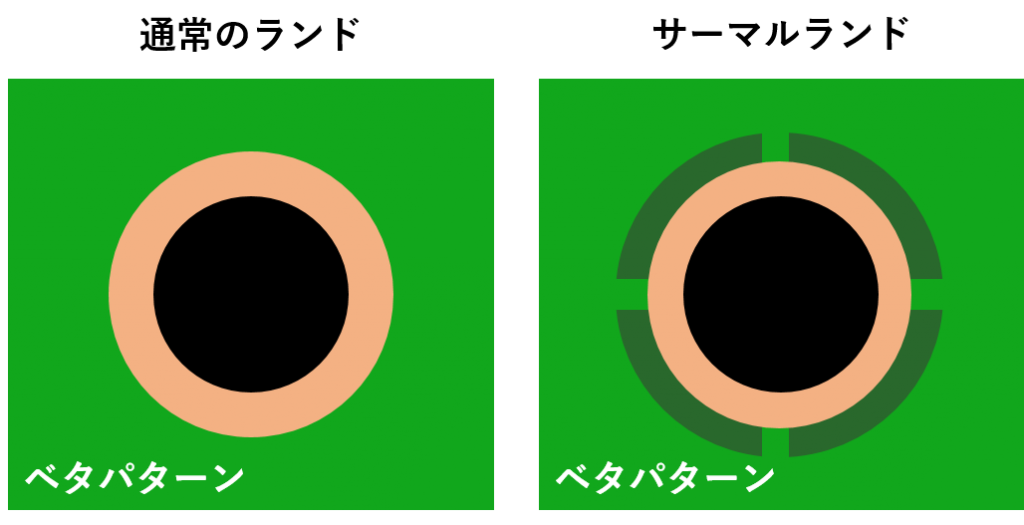

この、温度が上がり切らずはんだが上がらない現象への対策のひとつは、過去のブログでも述べたサーマル接続です。

上記のようにサーマルランドを設定すると、熱がうまく伝わり、サーマルランドの温度が上昇してはんだが溶けるようになるので、実装不良を回避することができます。

<実装条件を厚銅基板に最適化する>

対策の王道は、やはり実装条件です。厚銅基板に合わせて温度プロファイルを最適化することに加え、搬送速度を調整するなどしてはんだが溶けるように対策します。ただ、単純に長くすれば良いという訳ではなく、部品自体の温度上昇も加味する必要がありますので、ここは部品実装の腕の見せ所、といった感じでしょうか。

<実は、部品を外すのが難しい>

ここまで厚銅基板は熱が逃げてしまうので実装にはコツが必要です、ということをお伝えしてきました。しかし、実は実装よりも、一度実装された部品を外すことの方が厄介なのです。。

部品を外す際にははんだ部分を温め、溶かして外すのですが、これまで何度もお伝えしたように熱がどんどん厚銅基板の方に吸い取られていくので、普通に行っていてはなかなか温度が上がらないのです。

かといって温度を高くしすぎると周辺部品にも影響を及ぼしてしまうので、一筋縄にはいかないのです。当社では部品を外す際には、プレヒーターで温めて、フラックスを塗って、スポット半田槽につけて行う・・・ような手順で行うのですが、厚銅基板から部品を外すのは、SMDでもDIPでも困難なことには変わりません。

中には、相当熱を加えないと外れないケースも存在し、部品にダメージを与えてしまう可能性も否定できません。そのような場合には、お客様とすり合わせた上で対応しています。

部品を外すことを100%回避することは難しいですが、やはりDRなどを通じて、厚銅基板は改修作業が必要ないように、できるだけ詳細を詰めておく、といった事が必要なのではないかと思います。

<厚銅基板こそ、設計と製造の密なコミュニケーションが重要>

プリント基板設計と基板実装を社内一貫で行っているアート電子では、上記のように実装上の課題を基板設計へ伝え、次からの設計にフィードバックする仕組みを整えています。

しかし、プリント基板においては実装効率と電気的特性は相反します。実装効率をあまりにも重視すると、逆に電流値や電気的特性に懸念が発生することがあります。

この関係性は厚銅基板においては顕著です。実際に、当初は我々の製造技術の意見を取り入れて、実装を考慮してサーマル接続を採用する方向でしたが、DRを進める中で、電流値や電気的特性に懸念が発生しないか?という話が持ち上がり、最終的にはサーマル接続をキャンセルして通常のランドにした、という事もあります。なおこの案件に関しては通常のランドでもロボット槽で対応が出来たので問題なく対応はできました。

厚銅基板や大電流基板の開発においては、プリント基板設計が重要なのは言う間でもありませんが、実装がしやすいパターン設計を行うこと、実装条件の最適化を行うことに加え、基板設計部門・部品実装部門の双方が密なコミュニケーションを行い、その厚銅基板に最も適した条件を見出していくことが求められます。アート電子では自動車や産業機器など数多くの厚銅基板の開発を手掛けておりノウハウを蓄積しております。ぜひお気軽にご連絡ください。

プリント基板のアート電子株式会社

〒433-8104 静岡県浜松市中央区東三方町23-5 アートテクノ会館

プリント基板のアート電子株式会社

〒433-8104 静岡県浜松市中央区東三方町23-5 アートテクノ会館